1. Migliorare il monitoraggio e la manutenzione del funzionamento delle apparecchiature

Monitoraggio dei sensori in tempo reale: implementa sensori per temperatura, pressione e portata nei componenti chiave del Apparecchiature tecniche per il trattamento dei gas di scarico organici COV . Utilizza una piattaforma Internet industriale per ottenere l'acquisizione e la visualizzazione dei dati in tempo reale, rilevando tempestivamente fluttuazioni anomale.

Ottimizzazione delle operazioni basate sui dati: esegui analisi di big data sui dati operativi raccolti per generare curve di prestazione delle apparecchiature. Regola automaticamente i parametri operativi in base alle condizioni operative ottimali per prevenire aumenti del consumo energetico causati da apparecchiature che deviano dai punti di progettazione.

Manutenzione regolare: sviluppare piani di manutenzione rigorosi per la pulizia, la sostituzione dei filtri e la sostituzione delle guarnizioni per garantire che l'attività dei materiali di adsorbimento e dei catalizzatori non diminuisca a causa di incrostazioni o invecchiamento, riducendo sostanzialmente il riscaldamento aggiuntivo o il consumo di energia di compensazione.

Manutenzione preventiva: identificare in anticipo potenziali guasti (come inceppamenti delle valvole o perdite dello scambiatore di calore) utilizzando modelli di manutenzione predittiva. Le riparazioni complete prima che si verifichino guasti provocano un aumento del consumo di energia, migliorando l'efficienza energetica e la stabilità complessiva del sistema.

2. Combinazione di processi ad alta efficienza e basso consumo energetico:

Combustione integrata adsorbimento-desorbimento-catalitica: l'adsorbimento di carbone attivo, il desorbimento di aria calda e la combustione catalitica sono collegati in serie. L'adsorbimento riduce innanzitutto la concentrazione di COV nell'aria in ingresso, quindi l'aria calda generata dal desorbimento a bassa temperatura entra direttamente nel letto di combustione catalitica, ottenendo il riciclaggio dell'energia termica e riducendo significativamente il consumo di carburante esterno.

Sistema di concentrazione con ruota a nido d'ape: utilizzando la tecnologia di adsorbimento-desorbimento continuo con una ruota a nido d'ape, il gas di scarico di grande volume e a bassa concentrazione viene concentrato in gas di piccolo volume e ad alta concentrazione. È necessaria solo una piccola quantità di aria calda per il successivo desorbimento e combustione, con una conseguente riduzione complessiva del consumo energetico di oltre il 30% rispetto alla tradizionale combustione diretta.

Combustione catalitica a bassa temperatura: vengono utilizzati catalizzatori altamente attivi, che abbassano la temperatura di inizio della combustione a 260–300 ℃. L'autoaccensione può essere ottenuta anche a concentrazioni elevate di gas di scarico, eliminando la necessità di riscaldamento aggiuntivo e riducendo ulteriormente il consumo energetico.

Combinazione modulare parallelo/serie: in base ai requisiti di volume d'aria e concentrazione in loco, è possibile collegare più unità di trattamento in parallelo per aumentare la capacità di trattamento o in serie per aumentare la concentrazione, soddisfacendo in modo flessibile le esigenze del processo ed evitando sprechi energetici dovuti al sovraccarico o al funzionamento inattivo delle apparecchiature.

3. Utilizzo ottimizzato dell'energia termica e recupero del calore di scarto

Recupero del calore di scarto dello scambiatore di calore: scambiatori di calore ad alta efficienza sono installati nelle fasi di desorbimento e combustione per recuperare il calore di scarto dai gas di scarico per preriscaldare l'aria aspirata o rigenerare il vapore adsorbente, riducendo la domanda di fonti di calore esterne.

Rigenerazione del vapore basata sul calore di scarto: il vapore generato dal gas ad alta temperatura dopo il desorbimento viene fornito direttamente al sistema di rigenerazione della torre di adsorbimento, ottenendo un "sistema di energia termica a circuito chiuso" e riducendo significativamente il consumo di carburante nella caldaia a vapore.

Progettazione del bilancio termico del sistema: i calcoli del bilancio termico vengono eseguiti durante la fase di layout del processo per soddisfare il carico termico di ciascuna unità, evitando energia termica in eccesso o insufficiente e migliorando l'utilizzo energetico complessivo.

Calore di scarto per strutture ausiliarie: il calore di scarto recuperato viene utilizzato per il riscaldamento in loco, l'acqua calda o la generazione combinata di calore ed elettricità (CHP), ottenendo una complementarità multi-energia e riducendo ulteriormente il consumo energetico di elaborazione dell'unità.

4. Controllo intelligente e ottimizzazione dei processi

Regolazione online dei parametri di processo: il controllo a circuito chiuso di temperatura, portata e concentrazione viene ottenuto sulla base di un sistema PLC/DCS, che regola dinamicamente i punti operativi di adsorbimento, desorbimento e combustione per garantire che il sistema funzioni sempre entro il suo intervallo di efficienza energetica ottimale.

Controllo avanzato di processo (APC)/Digital Twin: costruzione di un modello di gemello digitale del processo, combinando dati operativi in tempo reale per la simulazione e la previsione, valutando in modo proattivo l'impatto delle modifiche dei parametri di processo sul consumo energetico e fornendo soluzioni di pianificazione ottimali.

Modello di previsione AI: utilizzo dell'apprendimento automatico per l'addestramento sui dati operativi storici, previsione delle tendenze del consumo energetico in diverse condizioni operative, assistenza agli operatori nello sviluppo di strategie operative per il risparmio energetico. Ciò ha già consentito di ottenere riduzioni del consumo energetico del 22%~30% in diverse aziende.

Meccanismo di miglioramento continuo: definizione di un sistema di valutazione delle prestazioni di consumo energetico, revisione regolare dei rapporti operativi e ottimizzazione continua dei parametri di processo e della selezione delle apparecchiature in base agli effettivi effetti di risparmio energetico, formando un ciclo chiuso di "miglioramento continuo - miglioramento del risparmio energetico".

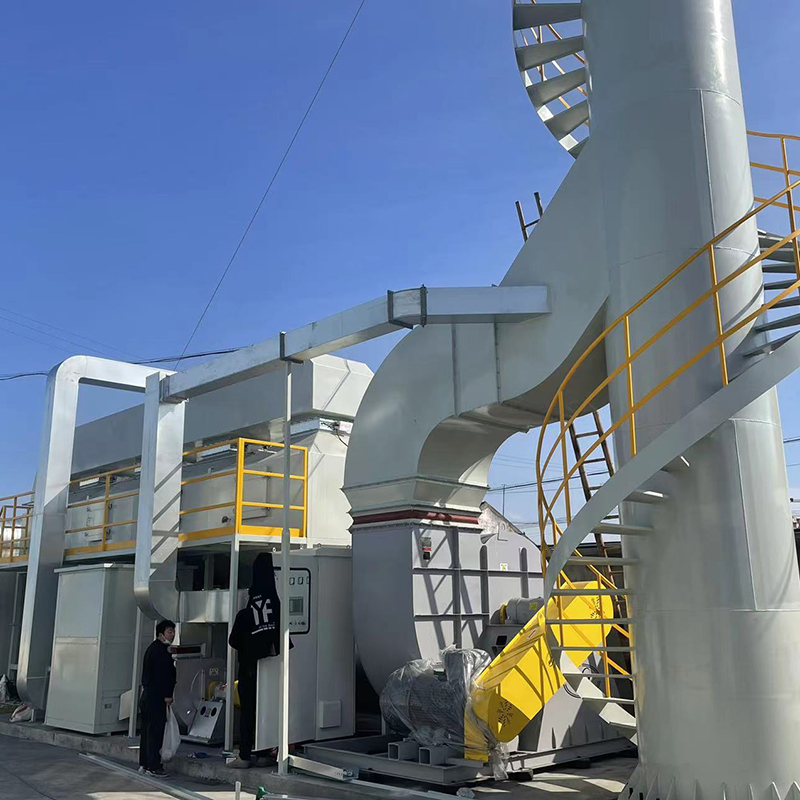

5. Vantaggi di Lvquan Environmental Protection Engineering Technology Co., Ltd.

Capacità professionali di ricerca e sviluppo e produzione: l'azienda vanta oltre 30 anni di esperienza nella progettazione e produzione di apparecchiature per il trattamento dei COV, dotate di oltre 200 set di apparecchiature di lavorazione, che consentono rapide modifiche personalizzate alle combinazioni di processi sopra menzionate.

Sistema di qualità completo: certificato ISO9001 e ISO14001 e in possesso di qualifiche a doppio livello per il controllo dell'inquinamento ambientale, garantendo che l'ottimizzazione del processo sia conforme agli standard ambientali nazionali e internazionali.

Ampie applicazioni industriali: dispone di casi di studio maturi in diversi settori, tra cui la produzione automobilistica, i rivestimenti, i prodotti farmaceutici e l'elettronica, fornendo le soluzioni a basso consumo energetico più adatte per le caratteristiche specifiche dei gas di scarico di diversi settori.

Innovazione tecnologica e brevetti: detiene 13 brevetti di modello di utilità e 2 brevetti di invenzione ad alta tecnologia, introducendo e assorbendo continuamente tecnologie straniere avanzate di adsorbimento e combustione per ottenere la sostituzione nazionale e ridurre l'approvvigionamento di attrezzature e i costi operativi.