Industrie e gamma applicabili

Le applicazioni principali sono le seguenti:

1. Il trattamento dei gas di scarto organico nell'industria della produzione automobilistica e dei macchinari, linee di pittura e forni;

2. L'industria manifatturiera elettronica, il trattamento dei gas di scarto organici da circuiti stampati (PCB);

3. L'industria manifatturiera elettrica, il trattamento isolante degli smalti di filo;

4. L'industria leggera, il trattamento dei gas di scarto organici dalla creazione di scarpe e nella cottura della colla;

5. il trattamento dei gas di rifiuti organici dalla stampa e dalla stampa a colori;

6. Il trattamento dei gas di rifiuti organici generati in vari luoghi, come l'industria metallurgica e siderurgica, la produzione di elettrodi di carbonio, l'industria chimica, la sintesi di processi chimici (sintesi di ABS) e il processo di raffinazione del petrolio. .

Principio operativo

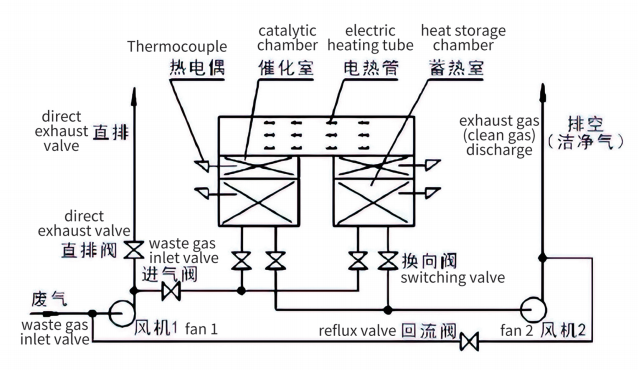

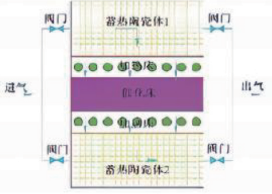

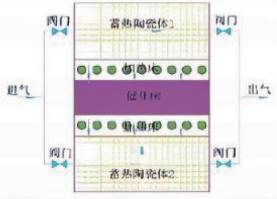

Prima di iniziare il processo di trattamento dei gas di scarto, la camera di riscaldamento e il letto di stoccaggio del calore del forno sono preriscaldati. Dopo il preriscaldamento, la fonte di gas di scarto è collegata all'apparecchiatura. Sotto l'azione della ventola abbinata, il gas di scarto organico subisce prima lo scambio di calore con il corpo preriscaldato di accumulo di calore 1, entra nella zona di riscaldamento dopo un aumento della temperatura, quindi riceve un secondo aumento della temperatura nella zona di riscaldamento fino a quando la temperatura dei gas di scarto raggiunge la temperatura richiesta per la reazione catalitica. Il gas di scarto entra nella stanza catalitica per reagire, generando anidride carbonica e acqua e rilasciando energia termica. Il gas pulito trattato subisce un accumulo di calore con il corpo in ceramica di accumulo di calore e viene scaricato dalla ventola. Dopo aver raggiunto la temperatura impostata attraverso il rilevamento della temperatura con una termocoppia di ingresso per la ventola di scarico, la valvola viene commutata e il gas di scarto entra nel corpo ceramico di accumulo di calore 2, che viene quindi scaricato dal corpo in ceramica di accumulo di calore 1. Questo ciclo si ripete continuamente. $

Flusso di processo

| Processo 1 | Processo 2 | |

| Diagramma schematico semplice |  |  |

| La prima camera | Assorbimento di calore per gas di scarico Porta in ceramica di accumulo di calore esotermico 1 | Scarico di gas pulito Porta ceramica di accumulo di calore 1 assorbe il calore |

| La seconda camera | Scarico di gas pulito Porta ceramica di accumulo di calore 2 assorbe il calore | Assorbimento di calore per gas di scarico Porta ceramica di accumulo di calore esotermico 2 |

| La camera di combustione | Decomposizione catalitica | |

Caratteristiche tecniche

1. Nessun inquinamento secondario e NOX generato a causa di ossidazione a bassa temperatura e decomposizione da 250 a 500c.

2. Elevata efficienza di purificazione, fino al 95% per due camere e oltre il 98% per tre camere.

3. basso consumo di energia. L'uso di una tecnologia avanzata di stoccaggio e scambio di calore e il consumo di energia può essere inferiore a 8W · HR/nm³.

4. Alto grado di automazione, funzionamento sicuro e affidabile e facile gestione.

5. RCO ha i vantaggi della bassa temperatura del gas di scarico e dei bassi costi operativi e la sua efficienza di recupero termico può generalmente raggiungere oltre il 95%.

Selezione dell'attrezzatura

| Modello | RCO-10 | RCO-15 | RCO-20 | RCO-30 | RCO-40 | RCO-50 | RCO-60 | RCO-80 | RCO-100 | RCO-150 | RCO-180 | RCO-200 |

| Volume dell'aria del trattamento (m³/h) | 1000 | 1500 | 2000 | 3000 | 4000 | 5000 | 6000 | 8000 | 10000 | 15000 | 18000 | 20000 |

| Tipo di gas di scarto da trattare | Benzene, chetone, grasso, alcol, etere, aldeide, fenolo e altri gas e odori di rifiuti organici. | |||||||||||

| Temperatura catalitica | 300 ℃ -500 ℃ | |||||||||||

| Efficienza di purificazione | ≥99% | |||||||||||

| Forma a prova di esplosione | Tipo di membrana | |||||||||||

| Quantità di accumulatore di calore (L) | 288 | 512 | 548 | 970 | 1160 | 1570 | 1800 | 2600 | 3200 | 4610 | 5410 | 6280 |

| Importo di Catali (L) | 72 | 128 | 162 | 242 | 288 | 392 | 450 | 648 | 800 | 1160 | 1360 | 1570 |

| Potenza di riscaldamento (KW) | 30 | 36 | 42 | 54 | 65 | 75 | 90 | 120 | 150 | 200 | 250 | 300 |

| Lunghezza L (mm) | 1350 | 1650 | 1800 | 2100 | 2300 | 2600 | 2700 | 3200 | 3500 | 4100 | 4400 | 4700 |

| Larghezza b (mm) | 1350 | 1650 | 1800 | 2100 | 2300 | 2600 | 2700 | 3200 | 3500 | 4100 | 4400 | 4700 |

| Altezza H (mm) | 2600 | 2700 | 2800 | 3100 | 3200 | 3300 | 3500 | 4000 | 4500 | 5000 | 6000 | 6500 |

| Condotto ad aria (mm) | Φ200 | Φ220 | Φ250 | Φ300 | Φ350 | Φ400 | Φ450 | Φ500 | Φ600 | Φ700 | Φ750 | Φ800 |