Principio di lavoro

1. Adsorbimento del concentratore rotante di zeolite

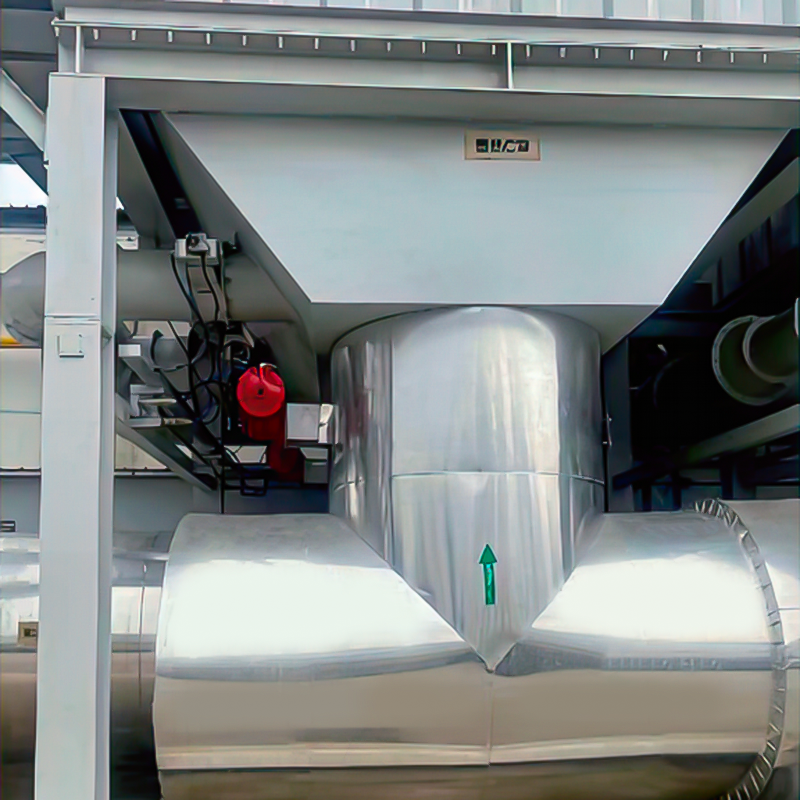

Adsorbimento efficiente dei VOC: il concentratore rotante di zeolite nel Concentratore rotante da LQ-ADW a zeolite (tipo cilindrico/tipo di disco) Sistema ossidante termico (TO) è un mezzo di adsorbimento centrale con efficienza di adsorbimento estremamente elevata. Dopo essere entrati nel sistema, i gas di scarto contenenti COV passa prima attraverso un pre-filtro per rimuovere il particolato e quindi entra nell'area di adsorbimento del concentratore rotante di zeolite. Nell'area di adsorbimento, l'adsorbente di zeolite può catturare rapidamente i COV nei gas di scarto e l'aria purificata viene scaricata dalla sezione del trattamento rotante per garantire che le sostanze dannose nei gas di scarto vengano effettivamente rimosse.

Multi multipli ad alta concentrazione: la capacità di adsorbimento del concentratore rotante di zeolite consente di concentrarsi a gas di scarto ad alto volume a bassa concentrazione in gas di scarto ad alta concentrazione. Questo processo di solito può ottenere un multiplo di concentrazione di 5-15 volte, riducendo significativamente il consumo di energia e il costo del successivo trattamento e migliorando l'efficienza operativa dell'intero sistema.

2. Desorbimento e concentrazione del trattamento termico

Trattamento termico nella zona di rigenerazione: dopo che il rotore di zeolite adsorbito con COV entra nella zona di rigenerazione, è desorbito e concentrato dal trattamento termico. Nella zona di rigenerazione, viene introdotto il gas ad alta temperatura per rilasciare nuovamente i COV nell'adsorbente di zeolite per formare un gas di scarico ad alta concentrazione. Questo processo non solo raggiunge la concentrazione di COV, ma fornisce anche le condizioni necessarie per l'incenerimento successivo ad alta temperatura.

Trattamento dei gas di scarico dopo il desorbimento: i COV ad alta concentrazione dopo il desorbimento vengono inviati allo scambiatore di calore per un ulteriore riscaldamento per garantire che raggiungano la temperatura di reazione richiesta dalle apparecchiature di incenerimento ad alta temperatura a temperatura diretta. Questo processo migliora ulteriormente l'efficienza di utilizzo dell'energia del sistema e riduce il consumo di energia attraverso l'efficiente scambio di calore dello scambiatore di calore.

3. Decomposizione ossidativa di apparecchiature per incenerimento ad alta temperatura a fuoco diretta

Reazione di combustione ad alta temperatura: dopo essere entrati nell'apparecchiatura di incenerimento ad alta temperatura a fuoco diretto, i gas combustibili e dannosi ad alta concentrazione vengono riscaldati alla temperatura di reazione attraverso la combustione ad alta temperatura. In un ambiente ad alta temperatura, i COV subiscono l'ossidazione e la reazione di decomposizione per generare innocuo anidride carbonica e vapore acqueo, ottenendo una rimozione effettiva di gas di scarto.

Elevata velocità di rimozione: l'efficienza di purificazione delle apparecchiature di incenerimento ad alta temperatura a tenuta diretta aumenta con l'aumento della temperatura del forno e la velocità di rimozione teorica può raggiungere oltre il 99%. Questo alto tasso di rimozione garantisce che il gas di scarico soddisfi gli standard nazionali o regionali di protezione ambientale e fornisca garanzia tecnica affidabile per il trattamento dei gas di scarto industriale.

Sicurezza del trattamento con gas di scarto misto

1. Monitoraggio e controllo della concentrazione

Monitoraggio LEL: al fine di prevenire il rischio di esplosione, i gas di scarto misto devono essere monitorati e controllati con precisione prima di entrare nell'apparecchiatura di incenerimento ad alta temperatura a tenuta diretta per garantire che si trovi nell'intervallo inferiore a 1/4 LEL (limite di esplosione). Attraverso il monitoraggio in tempo reale e il sistema di controllo automatico, la concentrazione di gas di scarico può essere regolata in tempo per garantire che sia all'interno dell'intervallo di sicurezza.

Misure di controllo della sicurezza: sulla base del monitoraggio della concentrazione, è necessario adottare misure di controllo della sicurezza corrispondenti, come la creazione di valvole di sicurezza, i sistemi di allarme, ecc., Per gestire possibili situazioni anormali e garantire la sicurezza del funzionamento delle attrezzature.

2. Misure di pretrattamento

Filtrazione e separazione: il gas di scarico non deve contenere particelle di polvere o nebbia di olio che causano blocco o flashback. Pertanto, prima che il gas di scarico entri nell'apparecchiatura di incenerimento, è necessario rimuovere queste particelle e la nebbia del petrolio attraverso misure di pretrattamento come la filtrazione e la separazione. L'attrezzatura di pretrattamento può intercettare efficacemente le particelle e la nebbia petrolifera nei gas di scarico, impedirgli di entrare nell'apparecchiatura di incenerimento ed evitare il rischio di blocco e flashback.

Selezione di attrezzature di pretrattamento: la selezione di apparecchiature di pretrattamento dovrebbe essere basata sulle caratteristiche del gas di scarico per garantire che possa rimuovere efficacemente particelle e nebbia di petrolio nei gas di scarico. Le attrezzature di pretrattamento comuni includono filtri per sacchetti, separatori di cicloni, ecc. Queste attrezzature possono fornire effetti di pretrattamento efficienti e garantire la sicurezza dei gas di scarico quando entrano nell'apparecchiatura di incenerimento.

3. Trattamento di componenti corrosivi

Selezione di materiali resistenti alla corrosione: per i gas di scarico contenenti componenti corrosivi come lo zolfo e il cloro, il produttore delle apparecchiature deve essere informato durante la selezione in modo che i materiali resistenti alla corrosione (come SUS2205 e superiore) possano essere utilizzati per la produzione di attrezzature. I materiali resistenti alla corrosione possono resistere efficacemente ai componenti corrosivi nel gas di scarico, estendere la durata dell'attrezzatura e garantire l'affidabilità del funzionamento dell'attrezzatura.

Misure post-trattamento: nel post-trattamento, i gas di scarto contenenti componenti corrosivi devono anche essere trattati appositamente, come l'uso di neutralizzatori, adsorbenti, ecc. Per prevenire la corrosione e il danno delle attrezzature. Queste misure di trattamento possono ridurre efficacemente i componenti corrosivi nei gas di scarto e garantire il funzionamento sicuro dell'attrezzatura.

4. Controllo delle emissioni di ossido di azoto

Sistema di combustione a basso contenuto di nitrogeni: per le aree in cui è necessario controllare le emissioni di ossido di azoto, quando si acquista un bruciatore è necessario utilizzare un sistema di combustione a basso nitrogeno. Il sistema di combustione a basso contenuto di nitrogeni può ridurre efficacemente gli ossidi di azoto generati durante il processo di combustione e ridurre l'impatto sull'ambiente.

Equipaggiamento per il trattamento del gas di coda: le prestazioni dell'attrezzatura per il trattamento del gas di coda influiscono direttamente sull'effetto di rimozione degli ossidi di azoto. Quando si selezionano l'attrezzatura, è necessario prestare attenzione a fattori come l'efficienza di rimozione, la stabilità del funzionamento e i costi di manutenzione dell'attrezzatura per garantire che l'attrezzatura possa funzionare stabilmente e raggiungere l'effetto di rimozione previsto.